Ремонт пластмассовых деталей

В современном автомобиле множество запчастей изготовленных из пластмассы. Само собой что по ряду причин иногда они ломаются. Самое досадное в данной ситуации то что наряду с высокой ценой их довольно проблематично купить, даже под заказ. Может конечно повезти и нужная запчасть найдется на авторазборке, но чтобы не зависеть от случая будет не лишним освоить их ремонт в "домашних условиях".

Прежде чем начать разговор о собственно ремонте, давайте определимся с некоторыми терминами и понятиями принятыми в данной сфере деятельности.

Полимеры (от греч. polys — многочисленный, обширный и meros — доля, часть) — вещества, молекулы которых состоят из большого числа повторяющихся звеньев.

Пластические массы (пластмассы, пластики) — материалы, представляющие собой композицию, связующую основу которой составляет полимер. Они могут содержать наполнители, пластификаторы, стабилизаторы, пигменты и др. В зависимости от характера превращений, происходящих в полимере при формовании изделий, они подразделяются на термопласты и реактопласты. Для производства пластиковых бамперов используются оба вида пластмассы.

Термопласты (термопластичные пластмассы) — материалы, сохраняющие способность многократно плавиться при нагревании. Поэтому детали, изготовленные из термопласта, поддаются сварке.

Реактопласты (термореактивные пластмассы) — материалы, в которых при формовании изделия происходят необратимые химические реакции, приводящие к потере способности плавиться при нагревании. Они стойки к растворителям или незначительно набухают под их воздействием. Детали из этого вида пластмасс НЕ поддаются сварке.

Адгезия (от лат. adhaesio — прилипание) — способность одного материала удерживаться на другом при различных механических и климатических воздействиях. Например: лакокрасочного покрытия на стали, клея на пластмассе и т.д.

Виды повреждений, которые могут получить пластиковые детали:

Царапины — несквозные дефекты поверхности в виде борозд. Бывают поверхностные — нарушающие только лакокрасочное покрытие (ЛКП), и глубокие, из-за значительной глубины которых при дальнейшей эксплуатации возможно образование трещин.

Вмятины — изменение формы поверхности (деформация) из-за местного растяжения пластмассы.

Трещины — узкие сквозные повреждения различной длины и конфигурации. Они не только снижают прочность и жесткость конструкции, но и увеличивают свою длину ("растут") под действием вибрации.

Проломы — сквозное разрушение, при котором происходит отламывание фрагментов и образуется отверстие.

Определение типа полимера

Первым делом необходимо определится к какому типу пластмасс принадлежит материал, из которого изготовлена наша деталь. Полимер обозначают с помощью буквенного кода на внутренней стороне детали (в большинстве случаев).

Как наиболее часто встречающиеся можно выделить следующие типы:

ABS - Акрилонитриловый бутадиен стирол (очень часто из этого материала сделан обвес мотоциклов и мопедов)

PA - Полиамид

PC - Поликарбонат

PE - Полиэтилен

PP - Полипропилен

PP/EPDM - Полипропиленовая/ этилен-пропиленовая резина

PС/PВТ - Поликарбонат/терефталат полибутилена

PBT/PC - Терефталат полибутилена/ поликарбонат

PUR - Полиуретан

GF - Усиленный стекловолокном

При отсутствии маркировки тип пластмассы можно определить косвенно. Для этого используют отломившийся кусок или отделяют его в малозаметном месте. Дальше плавим- поджигаем - смотрим и вдыхаем "аромат":

ABS - Хрупкий, при попытке согнуть изгиб белеет. Переход из твердой фазы в жидкую происходит очень быстро. Очень текучий. При перегреве пузырится. Сильно коптит. Пламя со вспышками, оранжевым пламенем. Запах, как каучук. Не гасит себя. Легко растворяется в ацетоне.

PA - При попытке согнуть изгиб белеет. Плавится тяжело, вязкий. Горит плохо.

Пламя с желтым цветом, синим в основании и вспышки пламени. Тает и пенится. Резкий запах, как муравьиная кислота. Гасит себя. Не растворяется.

PC -

Пламя со вспышками, желтым огнём и пылающим пеплом. Запах карамели. Частично гасит себя.

PE -

Пламя с ясным пламенем, синим в основании, желтой вершиной, капли во время горения и запах, как стеарин. Не гасит себя.

PP - Гибкий и прочный на разрыв. Размягчается по мере нагрева. Горит почти без копоти.

Пламя с ясным пламенем, синим в основанием, желтой вершиной, капли во время горения. Запахи, как нефть или воск. Не гасит себя. Не растворяется.

В принципе, через некоторое время, необходимость в поджигательстве пропадает - с опытом вы научитесь уже по внешнему виду определять большинство типов пластмасс, а также стоит или нет затевать ремонт :-)

Выбор вида ремонта.

От характера повреждения детали и ее материала зависит способ

ремонта. Если царапины неглубокие и нарушают только лакокрасочное покрытие (ЛКП),

ремонт сводится к восстановлению внешнего вида. Глубокие царапины зашпаклевывают

перед покраской. В тех случаях когда из-за значительной глубины повреждения

при дальнейшей эксплуатации возможно образование трещин, дефект подвергают сварке

или склеиванию.

Ремонт нагревом

Используется для устранения вмятин на термопласте. После постепенного прогрева

деформированной поверхности(желательно чтобы температура не превышала 200 градусов),

прикладывается механическое усилие до восстановления первоначальной формы изделия.

Не рекомендуется откладывать ремонт, особенно в теплое время, так как пластмассе

будет сложнее придать первоначальную форму.

Склеивание

Это процесс создания неразъемного соединения за счет адгезии клеящего состава (клеевой композиции) к соединяемым деталям.

Ремонт склеиванием не менее распространен, чем сварка, и является единственно возможным способом ремонта изделий из термореактивных пластмасс. Использование современных клеевых композиций позволяет ремонтировать как термопласты, так и реактопласты.

Клеевые композиции (клеи) для ремонта пластмассовых деталей представляют в своем большинстве высокомолекулярные соединения, которые после затвердевания превращаются в полимерный материал.

Правильный выбор клея необходим для высокого качества ремонта. Это обеспечит лучшую адгезию клеевой композиции к данному типу пластика и одинаковые физические свойства материалов бампера и шва после его отвердения. Для проверки желательно производить контрольное склеивание. (более подробно данный вид ремонта рассмотрен в статье Ремонт пластикового бампера)

Сварка

Процесс получения неразъемного соединения фрагментов (осколков) поврежденного участка путем их местного сплавления. Сварка — более прочный способ ремонта, чем склеивание, поэтому она предпочтительнее для изделий из термопластов. Этот вид ремонта мы разберем более подробно.

Сварка пластмасс

Формально ничего сложного в сварке пластмассы нет. Нагрел до нужной температуры, соединил, дал остыть. Однако важный момент - нагрев до нужной температуры. Я бы выделил такие градации нагрева:

1. Нагрев до температуры пластичности - материалу можно придать определенную форму, изгиб в нужном направлении.

2. Нагрев до температуры плавления - можно сваривать поврежденные участки, добавлять недостающие вставки.

3. Нагрев до температуры разрушения - материал после этого остынет и внешне

вам даже будет казаться что процесс пайки увенчался успехом, однако шов будет

хрупким и будет содержать продукты разложения пластмассы - что естественно скажется

на его прочности.

Тип материала |

Температура плавления, градусы |

Температура разрушения пластика, градусы |

Рекомендуемая температура сварки, градусы |

| ABS | 350 |

380-400 |

350-370 |

| PA | 400 |

450-470 |

400-440 |

| PC | 350 |

380-400 |

350-370 |

| PE(мягкий/твердый) | 270/300 |

||

| PP | 300 |

350-370 |

300-340 |

Обычно проблемы с перегревом случаются при сварке-пайке обычным паяльником, поскольку невозможно строго выдержать нужную температуру, кроме того немалую роль играет температура окружающей среды. Так надежно спаять деталь из ABS паяльником у меня не получалось, но однажды осенью, когда похолодало, спаял на ура. Мощность паяльника осталась неизменной, а часть тепла шла на "борьбу с похолоданием". Вот и получилось что эффективная температура как раз в пределах допуска температуры плавления. Хорошо паяется паяльником полиамид, результат вполне надежный. Полипропилен пережигается, но результат тоже сносный. ABS я бы не советовал ремонтировать используя паяльник.

А так вообще незаменимый инструмент. Только нужно чтобы был достаточно мощный (я использую 100W), и с загнутым жалом, чтобы можно было разравнивать расплавленный пластик. Не лишним будет и старый добрый выжигатель по дереву, когда нужно сделать тонкую работу, без него не обойтись, да и температура там регулируется. По большому счету мелкие и несложные дефекты можно устранить этими инструментами, для более сложных и запущеных случаев понадобится специальный инструмент - фен (термовоздуходувка). В магазинах много строительных фенов, они нам не подойдут. Поскольку обычно у них только две температуры 350/550 и нерегулируемая подача воздуха. Специальный фен имеет плавную регулировку температуры и подачи воздуха, ну и цену на порядок больше чем у строительного фена. Профессиональные термовоздуходувки (Leister, Steinel) не совсем напоминают фен, легкие и удобные в использовании, единственный недостаток - высокая цена.

Я для себя решил эту проблему купив полупрофессиональный фен Steinel 2310LCD, с плавной регулировкой (шаг 10 градусов) от 50 до 650 градусов, и регулировкой потока воздуха.

Кроме фена понадобятся также насадки для сварки.

Редукционная насадка, насадка для быстрой сварки, шлицевая насадка

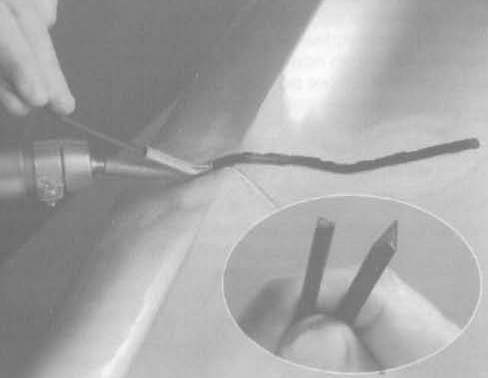

Сварка происходит так. Деталь зачищают по обе стороны от будущего сварного шва на ширину 15 мм. Концы трещин засверливают для предотвращения их роста, а кромкам придают V-образный профиль с углом 90° глубиной до 5 мм например специальной фрезой.

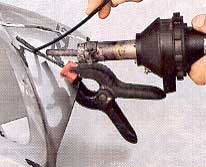

Подбирают присадочные прутки из пластика соответствующего состава - идентичного материалу детали. Желательно производить пробную сварку для проверки однородности (совместимости) материалов прутка и детали, а также для подбора температуры нагрева, скорости перемещения фена и усилия вдавливания. В течение 5-10 минут прогревают фен, чтобы температура горячего воздуха стабилизировалась. А вы пока складываете из обломков всю "картинку". Обломки проще всего закрепить в нужном положении при помощи специальных струбцин-прищепок. Чтобы облегчить начальную стадию сварки, нужно заострить конец прутка.

При сварке нужно наклонить пруток под углом 45° (или использовать насадку для быстрой сварки) и придавливать его в сторону шва с усилием. Поток горячего воздуха направлять больше в сторону прутка припоя.

Термопласты не имеют явно выраженной точки плавления, а постепенно переходят из твердого состояния в вязкотекучее. Поэтому для получения сварного шва необходимо упереть пруток в зону плавления и после размягчения пластика вдавить в шов до требуемого сечения.

Для сохранения первоначальных свойств пластика нагрев при сварке должен быть кратковременным и производиться потоком воздуха строго определенной температуры.

Сварку проводят в два этапа. Сначала скрепляют края поврежденного участка с помощью предварительной (скрепляющей) сварки. Она позволяет зафиксировать взаимное положение соединяемых фрагментов и исправить их небольшую деформацию. Для облегчения операции используют струбцины. Скрепляющая сварка выполняется короткими швами (прихватками) по всей длине будущего соединения. После нее производят окончательную сварку. Получаемый шов должен незначительно возвышаться над свариваемой поверхностью и быть гладким.

В зависимости от характера повреждения и доступности места ремонта сварку производят с внутренней или лицевой стороны. При толщине стенки 5 мм и более — с двух сторон.

После того как место сварки остынет производим окончательную доводку и подготовку

под покраску - шлифуем (начинаем с наждачки 100-120, потом 180, доводка 320),

шпаклюем (специальной шпаклевкой для пластмассы). Дальше красим и пользуемся.

Как видите процесс не особо сложный, но позволяющий сэкономить и деньги и время.

Дополнительные материалы:

Сварка горячим воздухом

Сварка пластмассовых автодеталей (Leister)

Справочник по сварке и склеиванию пластмасс.

В статье использовались материалы с сайтов http://www.scs.clan.su и http://vitz.ru, а также материалы руководства по сварке пластмассовых автодеталей аппаратом горячего воздуха Leister Triac "S".